El objetivo de esta actividad es realizar, mediante conexión serie y empleando uno de los protocolos propietarios de Omron, una transferencia de datos entre los dos PLC´s.

En el proceso de esta practica tendremos que:

-Identificar los diferentes puertos de comunicaciones de cada PLC.

-Conectar mediante el cable adecuado los equipos a través del puerto correspondiente.

-Crear un proyecto nuevo donde figuren los equipos que vamos a instalar en la red. Configurar correctamente los puertos de comunicaciones.

-La comunicación consistirá en:

a) Al activar una entrada en el PLC 1 enviaremos tres números al PLC 2

Primer número = 31, Segundo número = 210, Tercer número = 89

b) El PLC 2 recibirá los números, y reflejará el tercer número en su salida. A su vez, al activar una entrada del PLC 2, se encenderán todas las salidas del PLC 1 durante 5 segundos.

c) Comprobar que la información se transfiere desde un PLC hasta el otro.

Introducción

En el equipo CQM1H posee dos puertos, un puerto de periféricos, que se emplea para conectar, al igual que el CPM1A, una consola de programación, y un puerto RS-232C integrado en la CPU que se puede utilizar para conectar dispositivos distintos de la consola de programación.

Como existen diversos protocolos de comunicación, deberemos configurar que tipo de comunicación queremos a través del puerto serie de comunicaciones.

- Comunicación Toolbus

Protocolo de comunicación utilizado en conexión con Consola de Programación ó bien con Herramienta de Programación (CX-Programmer).

No tenemos acceso a la configuración de trama (8, N, 1), tan sólo fijamos la velocidad de transmisión (desde 9600 bps a 115200 bps).

- Comunicación Host Link

Host Link es el protocolo estándar de Omron más difundido. Una trama puede llegar a contener hasta un máximo de 131 caracteres de datos. Podemos conectar un ordenador con un autómata (1:1) o un ordenador con varios autómatas (máximo hasta 32 nodos, 1:N en RS422/485).

- PC Link. Conexión 1:1

Si dos PLC´s están conectados entre sí vía puertos RS-232C, se dice que tienen un sistema data link 1:1. Uno de los PLC actuará como esclavo y el otro actuará como maestro.

En el CQM1H, podemos transmitir 64 canales. El área LR va desde el canal LR00 hasta el LR63, empleándose los canales para escribir desde el maestro hasta el esclavo, (LR00 a LR31) y los siguientes (LR32 a LR63) para escribir desde el esclavo al maestro.

PROGRAMA

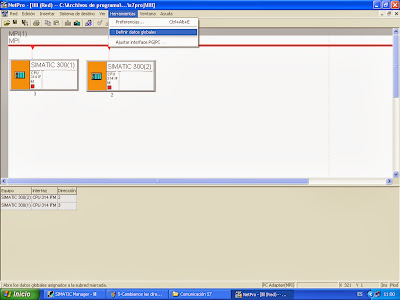

1º -Abrimos el programa de Omron (CX Programer), una vez abierto pinchamos con el ratón en el icono de arriba a la izquierda "nuevo" y nos aparecerá una ventana donde nos dará la opción de cambiar el nombre al dispositivo, le pondremos "MAESTRO".

2º -Después de cambiar el nombre, en la ventana desplegable "tipo de dispositivo" seleccionamos el "CQM1H". Una vez seleccionado a la derecha pincharemos sobre "configurar" y se nos abrirá una ventana donde podremos seleccionar el "tipo de CPU" y seleccionaremos la "CPU51". Una vez seleccionada daremos ha "aceptar" y se cerrara la ventana y podremos seleccionar el "tipo de red" que sera "SYSMAC WAY" y de esta forma finalizaremos la creación del equipo 1.

3º -Una vez finalizado nos saldrá insertado y pasaremos a la creación del equipo 2. Pinchamos con el botón derecho sobre "Nuevo Proyecto" y seleccionamos "Insertar nuevo PLC".

4º -Ahora al nuevo PLC insertado le cambiaremos el nombre por "ESCLAVO" y lo configuraremos de la misma manera que el PLC1 (MAESTRO).

5º -Una vez finalizado la creación de los PLC's, pinchamos en el submenu "configuración" del PLC MAESTRO y se abrirá una ventana con muchas pestañas en la cual seleccionaremos "Tarjeta de común. A" y dentro del desplegable "Modo" seleccionamos "PC Link unidireccional Maestro". Una vez configurado el PLC 1 como MAESTRO a la derecha en el menú desplegable "Canales de vínculo" seleccionamos que canales vamos a manejar, en nuestro caso al ser los dos PLC's iguales manejaremos el máximo de canales disponibles de "LR00 a LR63" y con ello finalizaremos la configuración del PLC1.

6º -Después de definir como MAESTRO al PLC 1, configuraremos el PLC 2 de la misma forma que el PLC 1, tan solo cambiaremos el "Modo" donde seleccionaremos "PC Link unidireccional Esclavo". Los canales de vínculo no nos dejara definirlos dado que este sera el esclavo y no mandara sobre el maestro.

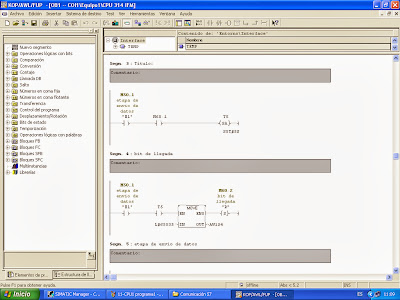

7º -Después de definir cada PLC, pasaremos a seleccionar el submenu del PLC Maestro "Sección 1" y dentro comenzaremos a crear el programa. En el programa del Maestro tenemos un interruptor que activara las funciones "MOV" y al activarse estos enviaran los números que lleven definidos a los canales definidos del PLC Esclavo. Después tendremos un interrupotor que se cerrara cuando lleguen los datos recibidos del Esclavo y otro interruptor para habilitar el temporizador y el MOV que pondrá los datos recibidos del Esclavo en la salida.

8º -En este paso crearemos el programa del Esclavo, donde tenemos dos funciones MOV, una para visualizar el tercer número que envía el Maestro y el otro para enviar un número al Maestro como que sus datos han sido recibidos.

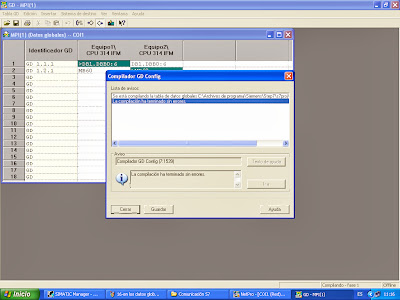

9º -Una vez terminados los programas conectaremos el cable RS232 del ordenador a cada PLC para cargar y transferir los datos de manera individual. Una vez finalizado conectaremos entre si los dos PLC's mediante el cable RS232C y podremos comprobar si los datos se envían y se reciben y viceversa.

.bmp)